Профильные направляющие

2023-02-04

Профильные линейные направляющие (рельсовые направляющие)

Линейные направляющие - это высокоточные детали, которые задают направление перемещения полезной нагрузки (рабочего инструмента или заготовки) по заданной траектории и предназначены для создания осей линейного перемещения с требуемой точностью и минимальным трением, также используются в качестве направляющих в различных механических системах/оборудовании.

Основная задача линейных направляющих Основная задача, которая ставится перед линейными направляющими - это перемещение полезной нагрузки по линейной траектории с необходимой точностью и минимальным трением. Линейные направляющие (рельсовые направляющие) Схема линейных направляющих и передвижной каретки.Направляющие, по которым перемещаются подвижные узлы станков, машин, механизмов, измерительных приборов, роботов и других устройств, являются одним из основных элементов конструкции, и в значительной мере определяют их возможности и технический уровень.

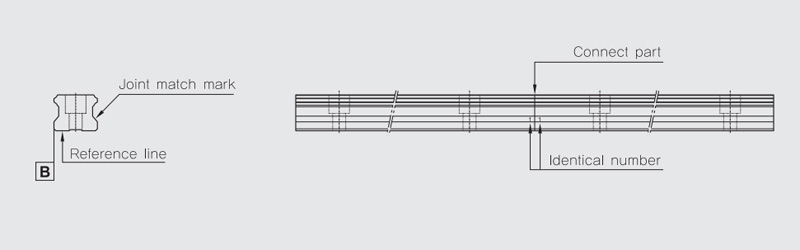

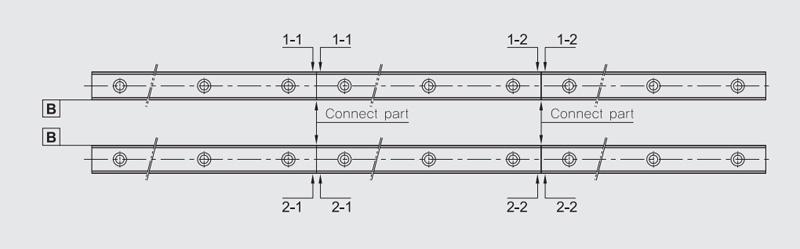

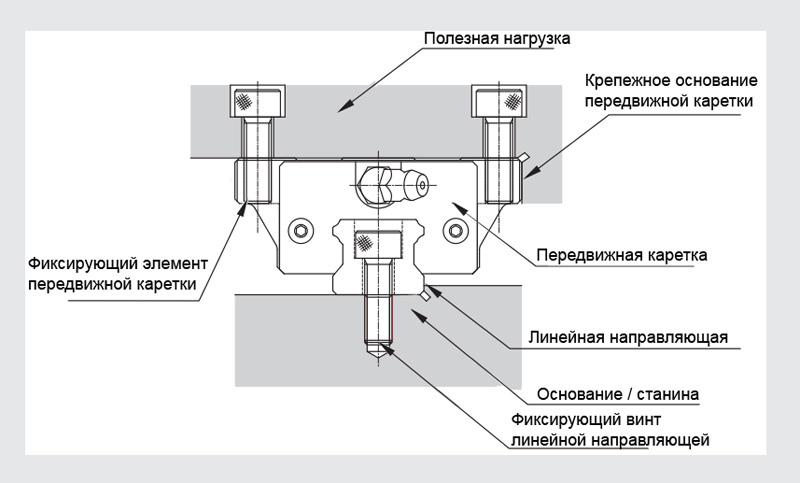

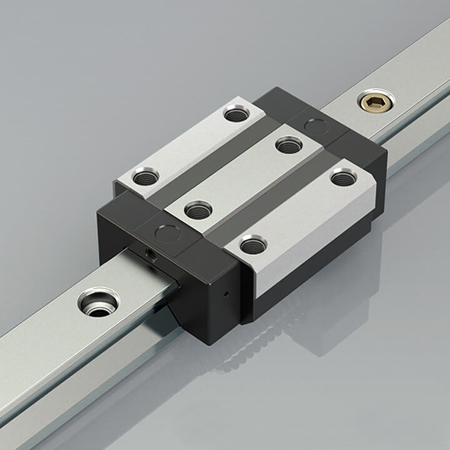

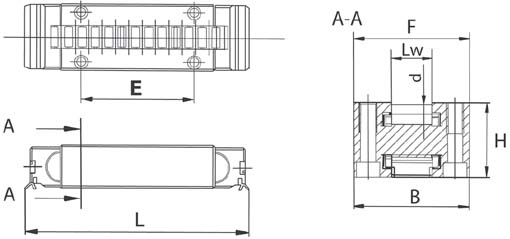

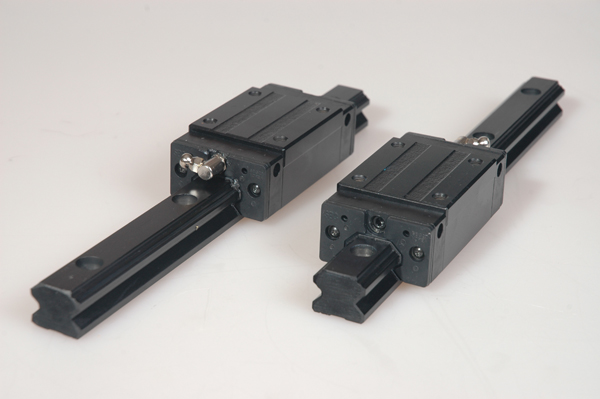

Линейные направляющие (рельсовые направляющие) c установленной кареткой Линейные направляющие для ЧПУ В настоящей статье линейные направляющие рассматриваются, главным образом, с точки зрения их использования в станочном оборудовании, станках ЧПУ, так как это наиболее показательный и распространенный тип применения линейных направляющих в настоящее время. Например, в металлорежущих станках применяются два основных типа линейных направляющих: - линейные направляющие скольжения с различными режимами трения (граничного, смешанного, гидродинамического, гидростатического, аэростатического); - линейные направляющие качения с различными типами тел качения (в основном, конечно, шарики и ролики), видами кинематики (без возврата тел качения, с возвратом тел качения) и конструктивными формами, которые будут подробнее рассмотрены ниже. В некоторых станках применяются комбинированные направляющие, у которых по одним граням используется скольжение, а по другим — качение. Наиболее распространены линейные направляющие скольжения со смешанным характером трения, при котором слой смазки не обеспечивает полного разделения трущихся поверхностей неподвижного и подвижного элементов направляющей, которое имеет место в гидродинамических, гидростатических и аэростатических направляющих. Направляющие скольжения имеют смешанный характер трения, при котором слой смазки не обеспечивает полного разделения трущихся поверхностей неподвижного и подвижного элементов направляющей, которое имеет место в гидродинамических, гидростатических и аэростатических направляющих. Основными преимуществами линейных направляющих скольжения со смешанным характером трения являются простота и компактность конструкции, высокая нагрузочная способность и жесткость, демпфирование, невысокая стоимость. Однако в современных условиях тип направляющих со смешанным трением имеет существенные недостатки, основными из которых являются большое трение, ограничивающее скорость перемещения узлов, большой износ направляющих, а также скачкообразность движения при трогании с места и на малых скоростях, не позволяющая осуществлять точное позиционирование узлов. Применение накладок из полимерных материалов (наполненный фторопласт, торсайт, тефлон и др.) и специальных «антискачковых» смазок (например, серии ИНСп и И-ГН-Е) позволяет в значительной мере, но далеко не полностью, устранить указанные недостатки обычных направляющих скольжения. Гидродинамические и гидростатические направляющие имеют не большое трение, высокую демпфирующую способность, обеспечивают высокую плавность хода и малые усилия перемещения, практически неизнашиваемы. Однако их жесткость не столь высока, как у направляющих смешанного трения, при высоких скоростях перемещения они генерируют избыточное тепло, вызывающее нагрев смазки и всего кинематического узла, требуют сложной навесной гидроаппаратуры и, в целом, значительно дороже других типов направляющих, что ограничивает область их применения (главным образом, это особо тяжелые и уникальные станки). Аэростатические направляющие имеют особо малое трение, обеспечивают высокую точность перемещений, обладают высокой долговечностью, однако так же имеют ограниченную нагрузочную способность и подвержены случайным отказам, что сужает область их применения (координатно-измерительные машины, станки для обработки печатных плат, алмазно-токарные станки и некоторые другие типы станков с малыми нагрузками на направляющие). V-образная и плоская роликовые линейные направляющие стола координатно-расточного станка Линейные направляющие качения, обладают малым трением (коэффициент трения составляет 0,003…0,005), обеспечивают высокую плавность перемещений, допускают высокие скорости и ускорения перемещений. В соответствующем исполнении (см. ниже) они обеспечивают высокую нагрузочную способность, жесткость и долговечность системы, точность установочных перемещений. Их основными недостатками являются сравнительно низкое демпфирование, повышенная чувствительность к загрязнению, а также высокая стоимость, которая во многих случаях является существенным фактором, ограничивающим их использование. Комбинированные направляющие позволяют использовать преимущества направляющих и скольжения, и качения, в то же время они обладают и их недостатками. Часто такие направляющие на основных нагруженных гранях имеют трение скольжения, что обеспечивает хорошие показатели демпфирования колебаний, и трение качения (с преднатягом) на боковых гранях для устранения переориентации узлов при реверсах. Однако такая конструкция направляющих ограничивает скорость и ускорение перемещения узлов в высокоскоростных станках. Комбинированный тип имеет сравнительно меньшую область применения, чем первые два типа направляющих. Направляющие качения являются основным типом направляющих в наиболее прогрессивных современных высокоскоростных станках, их конструкция (в отличие от направляющих скольжения) непрерывно совершенствуется. Новейшие исполнения таких направляющих будут подробнее рассмотрены в настоящей работе. Линейные направляющие Линейные направляющие качения начали применяться вместо направляющих скольжения в середине прошлого века на координатно-расточных, шлифовальных, заточных и некоторых других прецизионных станках, где требовались точные малые (с дискретностью до 0,001 мм) установочные перемещения узлов. Такие перемещения на направляющих скольжения очень трудно выполнялись или вообще были невыполнимы из-за т. н. «скачков». Основной конструктивной формой направляющих качения (линейных направляющих качения) на первых станках являлась комбинация (пара) V-образной и плоской направляющих. По ним перемещались ролики, размещенные в линейном сепараторе. При этом ролики опирались непосредственно на обработанные поверхности чугунных корпусных деталей. При скоростях перемещений узлов в пределах 2…3 м/мин и сравнительно небольших нагрузках такие направляющие удовлетворяли требованиям, предъявляемым к таким станкам в те годы. Наряду с роликовыми на координатно-расточных станках начали применяться и шариковые направляющие качения (станки фирмы «Кольб»). Шарики в линейном сепараторе перемещались по специальным закаленным планкам, смонтированным на станине и на столе станка. Шариковые направляющие стола координатно-расточного станка Сравнительно невысокая несущая способность первых конструкций линейных направляющих качения, их низкая демпфирующая способность, с одной стороны, отсутствие необходимости в сверхточном позиционировании и в быстрых перемещениях узлов, с другой стороны, и, кроме того, значительно более высокая стоимость явились причинами отказа от применения направляющих качения на фрезерных, горизонтально-расточных и многих других типах станков тех лет. Линейные направляющие для ЧПУ В последние годы, в особенности с появлением станков с числовым программным управлением (ЧПУ станков), возросли требования к скоростям перемещений узлов и к точности их позиционирования в сочетании с повышенными силовыми нагрузками. Расширился ряд технологических операций и типов обработки на станках всех типов. Повысились требования к производительности оборудования. Все это привело к появлению многоцелевых станков с ЧПУ, обрабатывающих центров, которые к настоящему времени стали основным типом обрабатывающего станочного оборудования. Скорости линейных перемещений узлов у большинства обрабатывающих центров возросли сначала до 10…15 м/мин, затем до 20…30 м/мин, и в настоящее время у многих серийных моделей находятся на уровне 40…60 м/мин, а у отдельных станков достигают 90…100 м/мин и выше. Ускорения при разгоне-торможении узлов, ранее не превышавшие 0,1…0,5 м/с2, возросли сначала до 2…3 м/с2, а затем у ряда моделей достигли 8…10 м/с² и выше (в отдельных случаях — до 20 м/с2 и более). Точность позиционирования узлов возросла до 5 мкм и выше при дискретности перемещений до 0,1 мкм, причем такая точность обеспечивается даже при высокоскоростной контурной и объемной обработке деталей со знакопеременной нагрузкой на узлы. Высокие требования к техническому уровню станков потребовали усовершенствования традиционных и разработки новых компоновок станков (типа «box in box», «gantry» и др.). Появились новые высокодинамичные цифровые приводы с применением усовершенствованных шлифованных шариковинтовых пар и линейных моторов, новые оптоэлектронные измерительные системы и новые решения для многих других узлов и устройств станков (шпиндельных узлов, мотор-редукторов, инструментальных магазинов и устройств автоматической смены инструментов и др.). Соответственно, непрерывно повышались требования и к направляющим станков, в значительно мере обеспечивающих скоростные, точностные, нагрузочные и другие важнейшие характеристики. Направляющие скольжения совершенствовались главным образом за счет использования нанесения покрытий из синтетических материалов (фторопласт, торсайт, тефлон), позволивших устранить «скачки» при старт-стопных режимах, снизить потери на трение и значительно увеличить скорость перемещения узлов при сохранении высокой демпфирующей способности, благодаря чему на некоторых современных обрабатывающих центрах продолжают использовать такой тип направляющих. Однако у таких линейных направляющих коэффициент трения остается существенно выше, чем у линейных направляющих качения. Он ограничивает возможность применения особо высоких скоростей перемещений и предварительного натяга, необходимого для обеспечения высокой жесткости и высокой точности при реверсах и знакопеременных нагрузках. Ограниченное применение имеют и гидродинамические, гидростатические и аэростатические направляющие скольжения из-за недостатков и ограничений, о которых говорилось ранее. Таким образом, основным типом направляющих на большинстве современных наиболее производительных высокоскоростных обрабатывающих центров являются новые типы направляющих качения. Начальная конструкция линейных направляющих качения, применявшихся на координатно-расточных, шлифовальных и других обрабатывающих станках, претерпела с течением времени ряд усовершенствований: появились накладки из закаленной стали на поверхности базовых деталей из чугуна, подпружиненные ролики на обратных планках на подвижных узлах для создания преднатяга, направляющие с линейным сепаратором уступили место направляющим качения с применением роликовых (или шариковых) блоков — линейных опор качения (так называемые «танкетки»). Внешний вид и конструкция одной из форм «танкетки» Конструкция роликовой опоры качения Корпус «танкетки» крепится к подвижному узлу станка. Ролики опираются на рабочую дорожку корпуса и на направляющую неподвижного узла станка. «Танкетки» обычно устанавливаются по концам подвижного узла (а при необходимости — и в его средней части) и совершают возвратно-поступательное движение. Их использование позволило значительно повысить скорость перемещения узлов (до 15…25 м/мин), обеспечить за счет предварительного натяга отсутствие зазора в системе направляющих. Практика использования роликовых опор на станках Ивановского завода тяжелого станкостроения подтвердила их особо высокую нагрузочную способность (например, нагрузочная способность компактной «танкетки» модели RUS 26102 фирмы INA с габаритными размерами LхBхH=102х40х26 мм равна 95 кН). Системы роликовых направляющих обеспечивают возможность повышения скоростей быстрых перемещений узлов до 15…20 м/с с дискретностью перемещений до 0,001 мм. Однако точность станков на роликовых направляющих оказалась ограничена классом «П», и дальнейшее повышение точности станков (как и скоростей быстрых перемещений узлов) стало возможным только с применением более совершенных направляющих качения. Дальнейшее внедрение линейных направляющих с «танкетками» выявило серьезные технологические трудности, основными из которых были следующие. Допустимые нагрузки на одно тело качения по чугуну примерно в 30 (для шариков) и в 20 раз (для роликов), меньше чем по закаленной стали. Соответственно, для обеспечения высокой нагрузочной способности и возможности создания необходимого предварительного натяга тела качения должны перемещаться не по поверхности станины, а по стальным закаленным (HRC 58…62) поверхностям специальных накладок или планок. Линейные направляющие планки (обычно прямоугольного сечения) для неподвижного узла должны быть точно (с допуском 10…20 мкм) обработаны по всей длине по верхним и боковым плоскостям для обеспечения точности перемещений и сохранения преднатяга на всем пути подвижного узла. Комплект «танкеток» должен быть отрегулирован проставками или клиньями для создания нужного преднатяга и точно выставлен, так как даже незначительные перекосы могут привести к заклиниванию в системе направляющих. Изготовление и монтаж на неподвижном узле станка (станине, стойке и др.) высокоточных шлифованных и закаленных накладок, регулировка «танкеток» связаны с большими временными затратами и требуют привлечения высококвалифицированных специалистов. Рельсовые направляющие качения Дальнейшим усовершенствованием направляющих качения стало появление их нового класса — рельсовых направляющих качения. Рельсовые направляющие качения Принципиальным улучшением у таких направляющих по сравнению с описанными выше системами роликовых направляющих с «танкетками» является перемещение тел качения не непосредственно по поверхностям неподвижного узла станка, а по точно обработанным рельсам, устанавливаемым на неподвижном узле. При этом тела качения (шарики) размещены в блоке качения (каретке), которая поставляется в комплекте с рельсом и с нужным заказчику заранее выполненным предварительным натягом. Рельсы (обычно два, реже — больше), устанавливаются на неподвижном узле станка, причем точной обработки требуют только две верхние плоскости блока направляющих станины. Плоскость станины, на которые монтируются рельсы, выполняется с упорным буртом (возможно исполнение и без бурта). Один рельс выставляется первым и является базовым, второй устанавливается «на параллельность» базовому или по упорному бурту, после чего закрепляется. Таким образом, устраняются основные технологические трудности, о которых говорилось выше при рассмотрении систем направляющих с использованием «танкеток». На каретки (обычно одна или две на одном рельсе, реже — больше) крепятся подвижные узлы станка. Рельсовые направляющие качения в настоящее время являются предпочтительным типом направляющих для наиболее производительных высокоскоростных обрабатывающих центров с ЧПУ, других типов станков особо высокой точности, высокоскоростных роботизированных систем, других машин и приборов. Профильные линейные направляющие обладают рядом преимуществ: ● Конструкция дорожки качения обеспечивает высокую жесткость и большую допустимую нагрузку. ● Четырехрядная канавка с 2-точечным контактом создает одинаковую нагрузку во всех направлениях. ● Низкий коэффициент трения обеспечивает высокую энергоэффективность. ● Простота обслуживания узлов и механизмов. ● Повышенная производительность машины. ● Различные варианты исполнения, простая конструкция и более длительный срок службы.Основные технические характеристики профильных линейных направляющих (рельсовых направляющих)

Номинальная нагрузка и срок службы профильных линейных направляющих При нормальных условиях линейная рельсовая система может быть повреждена усталостью металла в результате многократных напряжений. Повторяющееся напряжение вызывает отслаивание дорожек качения и стальных шариков. Срок службы линейной рельсовой системы определяется как общее расстояние, которое проходит линейная рельсовая система до тех пор, пока не произойдет отслаивание дорожек качения и/или стальных шариков.Другие статьи из категории

- Принципиальная конструкция рельсовых направляющих качения

- Основные требования к направляющим и их технические характеристики.

- Контрафактные рельсовые направляющие на рынке России или почему Hiwin стал китайским

Другие новости категории

2024-04-10 Российский сервопривод

Производство сервоприводов в России

2024-04-08 Глобальная гарантия FATEK

Глобальная гарантия FATEK

2024-03-26 Редукторы APEX MF и MFK-series

Модельные ряды редукторов Apex серий MF и MFK

2024-03-21 Высокая производительность и надежность домкратов ZIMM обеспечивают стабильную производительность

Высокая производительность и надежность домкратов ZIMM обеспечивают стабильную производительность

2024-03-19 Проект Motovario, получивший награду в рамках конкурса «Heart of Values – I’m ambitious»

Проект Motovario, получивший награду в рамках конкурса «Heart of Values – I’m ambitious»