Установка наплавочная на базе токарного станка 1Н65

ООО «Автоспецмаш» работает на рынке с 1995 года и специализируется на изготовлении металлургического оборудования для предприятий, ремонте металлургического оборудования и восстановлении рабочих поверхностей различных деталей и узлов машин непрерывного литья заготовок (МНЛЗ) и других агрегатов. Кроме того, компания осуществляет ремонт роликов МНЛЗ методом наплавки с использованием специальных высококачественных наплавочных материалов (азотосодержащие соединения аустенитного класса).

Специалисты ООО «Автоспецмаш» разработали специальную технологию наплавки роликов МНЛЗ, которая по сравнению с традиционными методами позволяет более существенно — в несколько раз — повысить износостойкость деталей. В связи с этим у компании появилась потребность в новой системе управления технологическими режимами наплавки. Существовавшие на тот момент наплавочные английские машины являлись морально и физически устаревшими и не позволяли реализовать новые технологические режимы наплавки.

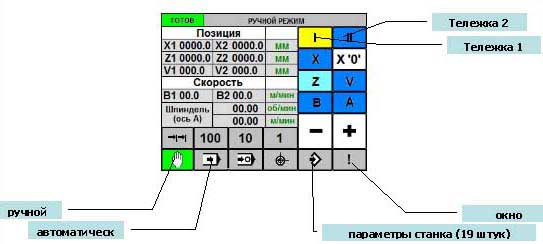

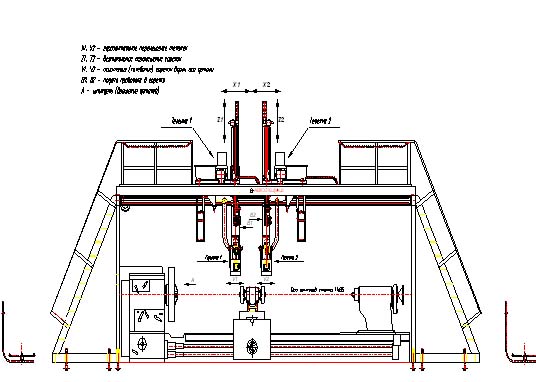

Основу механической части наплавочной установки составляет токарный станок 1Н65, который позволяет работать с цилиндрическими деталями диаметром от 130 до 1000 мм и длиной до 5000 мм (для одной детали) или 4200 мм (для двух деталей со средней опорой). Максимальная масса одной наплавляемой детали – 5000 кг, для двух деталей — со средней опорой — суммарная масса ограничена 2500 кг. Наплавка осуществляется преимущественно двумя горелками, установленными на двух тележках (см. Рис. 1). Наплавочная установка имеет 9 управляемых осей: 8 линейных и 1 круговую, осуществляющую вращательное движение. Более подробно конструкция установки изображена на рисунке 1, на котором изображены:

- Ось "A" — шпиндель станка, предназначенный для вращения наплавляемых деталей.

- Ось "X1" — горизонтальное перемещение тележки 1.

- Ось "X2" — горизонтальное перемещение тележки 2.

- Ось "Z1" — вертикальное перемещение тележки 1.

- Ось "Z2" — вертикальное перемещение тележки 2.

- Ось "V1" — осцилляция (колебание) горелки 1 вдоль оси детали.

- Ось "V2" — осцилляция (колебание) горелки 2 вдоль оси детали.

- Оси "B1" и "B2" — предназначены для подачи электрода (проволоки) в зону наплавки.

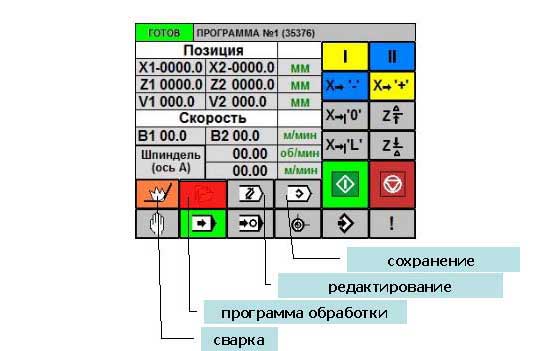

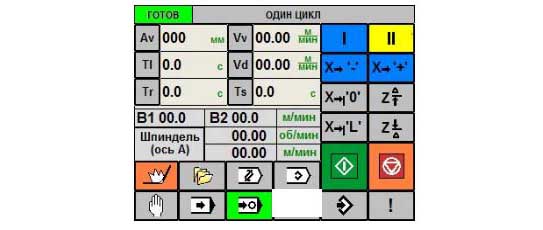

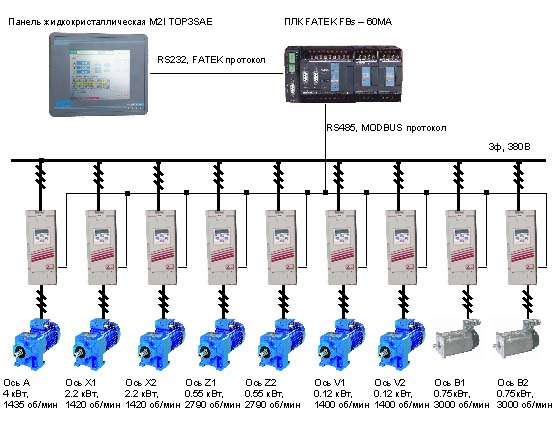

Связь между контроллером Fatek и сервоприводами KEB F5-M управляемых осей осуществляется при помощи сети, построенной на базе RS485. Управление инверторами – по протоколу MODBUS RTU. Управление и мониторинг выполняются при помощи цветной сенсорной панели M2I TOP3SAE (см. Рис.2).

Режимы работы станка:

| Ручной режим. Предназначен для произвольного перемещения любой управляемой оси станка. В ручном режиме возможно также задать начало отсчёта по осям "X" – для привязки измерительной системы станка к началу отсчета обрабатываемой детали. |  |

| Автоматический режим предназначен для управления станком по предварительно набранным программам, которых может насчитываться до 20. Программа представляет собой набор параметров, характеризующих геометрию обрабатываемых деталей и технологию их обработки. В автоматическом режиме предусматриваются возможности быстрого выхода в точку начала обработки, подъёма горелок на толщину наплавки, а также работа в режиме "отложенной" сварки – для отладки программы обработки.> |  |

| Режим «один цикл» предназначен для наплавки одного валика (без перемещений по оси “X”) или его части. Этот режим может использоваться для исправления локальных дефектов наплавки (как альтернатива ручной сварке) или для наплавки деталей небольшой протяжённости, наплавить которые можно за один оборот шпинделя. |  |

| Режим «выход в ноль» предназначен для выведения осей "V" (осцилляторов горелок) в исходное состояние перед запуском программ наплавки в автоматическом режиме и режиме «один цикл». |  |

У всех инверторов задействованы входы разрешения включения силовой части (ST) и выходы, сигнализирующие о возникновении сбоев. Управление этими осями, а также осью "A" осуществляется по сети (включая команды пуска в прямом и обратном направлении, задания скорости перемещения и пути, который необходимо пройти).

Пуск в прямом и обратном направлениях осей "B1" и "B2" осуществляется при помощи соответствующих цифровых входов.

На оси "A" (шпиндель) установлен датчик полного оборота, который подключен непосредственно ко входу контроллера и предназначен для управления станком в автоматическом режиме при отработке "шагового" перемещения осей "X1" и "X2" в автоматическом режиме работы станка.

| Рис. 1. Общий вид установки |

|

| Рис. 2. Структурная схема управления |

|