Разработка промышленного манипулятора по нанесению защитного покрытия для ОАО «РЖД»

Созданная в 1999 году компания ООО «Технологические системы защитных покрытий» занималась и занимается сегодня технологиями газотермического напыления. Идея организации подобной компании возникла у молодых ученых из НПО «ЦНИИТМАШ» еще в 1991 году. Поводом к реализации идеи создания данного предприятия стали результаты исследований, по которым уже тогда, в начале девяностых годов стало очевидно, что газотермическое напыление позволяет создавать более эффективные теплозащитные покрытия, чем существующие вакуумные методы. Технология, которая легла в основу новой компании являлась не только более эффективной, с точки зрения итоговых результатов, но и была экологически чистой альтернативой распространенным в промышленности технологиям гальванического хромирования деталей, химникелирования.

Почему Сервотехника?

В рамках одного из проектов заказчиком, которого выступало Брянское отделение ОАО «РЖД», в результате проведенного конкурса, для реализации проекта по изготовлению робота-манипулятора исполнителем была выбрана компания «Сервотехника». Победа в конкурсе не была случайностью, ведь к моменту участия (2009 г.), компания «Сервотехника» уже имела в своем арсенале несколько успешных проектов по разработке роботов-манипуляторов для различных отраслей машиностроения.

«ТСЗП» остановила свой выбор на «Сервотехнике», так как предложенный инженерами компании проект обладал невысокой стоимостью и имел полную техническую документацию. Также «Сервотехника» смогла предложить заказчику систему управления и механическую часть.

«ТСЗП» не скрывала, что в качестве альтернативы рассматривала вариант с применением специального промышленного робота. Но этот вариант оказался настолько дороже варианта, предложенного «Сервотехникой», что выбор был очевиден и с точки зрения экономичности проекта.

Задача, которую поставили инженерам «Сервотехники» заключалась в разработке манипулятора, входящего в состав сложной системы по нанесению защитных слоев покрытия на тела вращения. Основная сложность разработки заключалась в том, что аналогов подобных манипуляторов не было. Ранее эта работа выполнялась вручную, оператором системы. Помимо того, что добиться высокого качества покрытия было невозможно из-за банального человеческого фактора (может дрогнуть рука, ослабнуть внимание оператора), так еще и сама работа если и удовлетворяла требованиям безопасности, то по всем техническим характеристикам даже официально относилась к вредным условиям труда.

Именно в связи с этим и было принято решение об автоматизации процесса нанесения защитных покрытий и создании манипулятора.

Компания «Сервотехника» после предложила решение, состоящее из двух манипуляторов с системой управления — ШУНП-1 и ШУНП-3.

ШУНП-1

Первый манипулятор ШУНП-1 осуществлял автоматизацию нанесения покрытия на цилиндрические детали типа вал или втулки. Устройство состояло из одноосевого манипулятора и привода вращения детали, также шкафа управления с панелью оператора.

В состав оборудования манипулятора ШУНП-1 входили следующие составляющие:

- Ременной модуль линейного перемещения CTS;

- Сервомотор KEB;

- Планетарный редуктор APEX;

- Индуктивные датчики AECO;

- Шкаф управления с ПЛК Fatek, двумя преобразователями частоты KEB, сенсорной панелью оператора M2I и др. оборудованием.

Как управлять манипулятором?

Для оператора установки доступны следующие основные настройки: скорость вращения детали, скорость перемещения устройства напыления, начальная и конечная точки, количество проходов.

Оператор выбирает начальную и конечную точки отрезка напыления, затем выводит горелку в зону поджига и нажимает кнопку «Пуск». Происходит включение горелки, после чего манипулятор начинает движение между точками.

ШУНП-3

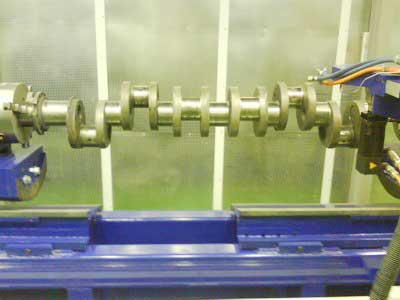

Второй манипулятор ШУНП-3 осуществлял автоматизацию нанесения покрытия на шейки коленвалов дизельного двигателя локомотива и состоял из трехосевого манипулятора (две линейные оси, одна поворотная) и привода вращения детали, а также шкафа управления с панелью оператора.

В состав оборудования манипулятора ШУНП-3 входили следующие компоненты:

- Двухосевой ременный модуль линейного перемещения CTS

- Сервомоторы KEB

- Асинхронный мотор Motovario

- Редуктор Motovario

- Редуктор планетарный APEX

- Индуктивные датчика AECO;

- Шкаф управления с ПЛК Fatek, четырьмя преобразователями частоты Control Techniques, сенсорной панелью оператора M2I и др. оборудованием.

Алгоритм работы системы управления ШУНП-3 предполагает выход всех осей в ноль и выбор отрезков напыления методом обучения. При этом оператор подводит исполнительный орган в требуемую позицию и запоминает её. Основными настройками являются: скорость вращения детали; скорость перемещения устройства напыления, начальная и конечная точки (8 отрезков), количество проходов.

Заключение.

Сборка манипуляторов была осуществлена заказчиком самостоятельно. «Сервотехника» осуществляла шефмонтаж и проводила пуско-наладку. Проект был сдан в оговоренный срок. Полученная автоматизированная система нанесения покрытий позволяет наносить качественные защитные покрытия. Влияние человеческого фактора в данном случае сведено к минимуму: только работа оператора по обслуживанию манипулятора. Сама работа манипулятора отвечает всем существующим требованиям безопасности.

Описанное выше решение можно также применять для задач самого широко круга, практически в любой из отраслей промышленности, где не требуется непосредственного контакта с объектом, например, в автоматизированных линиях покраски.