Поскольку РНК дороже перечисленных выше других типов направляющих, они в настоящее время применяются, в основном, в машинах высокого технического уровня. Так в сегменте металлорежущих станков РНК применяются преимущественно в обрабатывающих центрах, применительно к которым и будут сформулированы количественные показатели техтребований.

должны воспринимать действующие на них нагрузки без нарушения работоспособности в течение определенного суммарного пути движения каретки, который может быть пересчитан в ресурс работоспособности по времени. Признаком нарушения работоспособности является появление усталостного нарушения (питтинга) на телах качения или дорожках рельса (каретки).

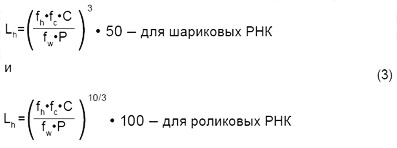

При эксплуатации станка на его подвижные части (узлы) действуют силы и моменты, которые передаются и направляющими. В общем случае на направляющие действуют:

- вертикальные и горизонтальные силы, перпендикулярные направлению перемещения каретки (силы, действующие вдоль направления перемещения каретки, воспринимаются приводом перемещения узла или зажимными устройствами);

- моменты, действующие вокруг трех основных координатных осей.

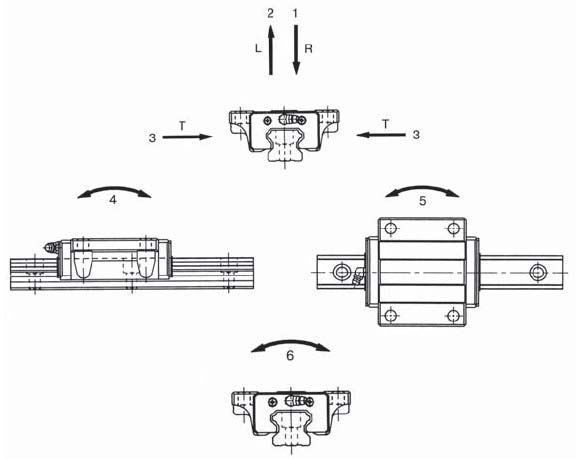

Схема действия нагрузок на направляющие приведена на рис. 6.

Рис. 6. Схема действующих нагрузок.

1—радиальная; 2—обратная радиальная; 3—тангенциальная;

4—момент MY; 5—момент MZ; 6—момент MX.

Параметрами направляющих, характеризующими их способность воспринимать нагрузки, являются базовые статическая (Сo) и динамическая (С) силовые нагрузки, допустимый статический момент Мo и статический запас прочности fs.

Базовая статическая нагрузка Сo — это нагрузка постоянной величины и направления, при которой суммарные остаточные деформации поверхностей дорожки и тела качения в месте контакта, где возникает максимальное напряжение, равны 0,0001 диаметра тела качения. (Термин «базовые» соответствует терминологии ГОСТ 18855 на аналогичные нагрузки подшипников качения.) Таким образом, величина Сo—это максимально возможная статическая нагрузка.

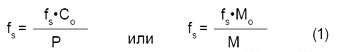

Базовая динамическая нагрузка С — это нагрузка постоянной величины и направления, при которой с вероятностью 90% работоспособность шариковых направляющих сохранится после пробега не менее чем 50 км, а роликовых направляющих—не менее 100 км. Допустимый статический момент Мo—это момент постоянной величины и направления, при котором сумма деформаций тел качения и поверхностей дорожек в местах контакта, где возникают максимальные напряжения (на телах качения по концам каретки), составляет 0,0001 диаметра тел качения. Величины С, Сo и Мo для каждого типоразмера направляющих и в зависимости от направления действия нагрузки приводятся в фирменных каталогах. Поскольку при эксплуатации направляющих на них воздействуют не постоянные по величине и направлению нагрузки, и возможны толчки, удары и вибрации, компании-изготовители РНК рекомендуют ограничивать предельные величины действующих нагрузок Р и моментов М по сравнению с их базовыми величинами Сo и Мo; величина ограничения характеризуется статическим запасом прочности fs, который имеет выражение:

Рекомендуемые величины fs зависят от условий эксплуатации и также приводятся в фирменных каталогах продукции. Например, для производства ТНК и SBC эти величины fs лежат в пределах 1…5. Величина fc, именуемая фактором контакта, зависит от числа кареток, которые расположены на одном рельсе и на которых смонтирован подвижный узел; при одной каретке fc=1, при нескольких каретках величина fc меньше единицы. Например, для шариковых направляющих ТНК и SBC при числе кареток от 2 до 5 значение fc лежит, соответственно, в пределах 0,81…0,61.

Если действующая нагрузка Р известна и известна величина С конкретного типоразмера РНК, то безотносительно к ряду конкретных факторов (см. ниже) можно определить так называемую номинальную долговечность Lн направляющей, измеряемую величиной пути движения каретки до появления питтинга.

Lн = (С ⁄ Р)3•50—для шариковых и Lн = (С ⁄Р)10 ⁄ 3—для роликовых РНК (2)

Конкретными факторами, влияющими на реальную долговечность, являются твердость дорожек рельса (фактор fн), упомянутый выше фактор контакта fс и нагрузочный фактор fw, учитывающий характер действующих сил (есть или нет удары, рывки, вибрации) и скоростные условия работы направляющих (скорость и ускорение движений каретки). В фирменных каталогах приводятся сведения о величинах этих факторов. Например, для шариковых направляющих ТНК и SBC величина fн=1 при твердости HRC=60, а при HRC=50 величина fн=0,52; пределы величин fс были приведены ранее. Значение фактора fw лежит в пределах от 1…1,5 (работа без ударов и вибраций при скоростях движения каретки менее 15 м/мин и ускорениях менее 5 м/с2) до 2…3,5 (при наличии ударов и вибраций, скоростях выше 60 м/мин и ускорениях 10…20 м/с2). Поскольку станки работают обычно при температуре ниже 1000С, температурные условия работы на долговечность направляющих не влияют.

С учетом сказанного реальная долговечность Lн определяется формулами:

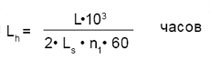

На реальную долговечность РНК влияют также способ их защиты от загрязнений и качество смазки. При использовании рекомендуемых фирмой-изготовителем (в зависимости от типа РНК и условий эксплуатации) способов защиты направляющих, смазочных материалов и методов смазки расчет дополнительных факторов влияния на долговечность не предусматривается. При эксплуатации РНК в составе станков нагрузка Р регулярно изменяется по величине и направлению, в связи с чем при расчете реальной долговечности следует использовать эквивалентную динамическую нагрузку Рэ, методы вычисления которой приводятся в каталогах компаний-изготовителей. Долговечность РНК в часах эксплуатации Lh вычисляется по формуле:

где Ls—усредненная длина хода каретки (м),

n1—усредненное количество двойных ходов (мин-1),

L—долговечность (км)

РНК является промежуточным элементом между неподвижной частью (к ней обычно и крепится рельс) и подвижной частью (обычно крепится на каретке) станка. Узел станка при этом опирается на две или более РНК. Обеспечение с необходимой точностью прямолинейности и постоянства углового положения подвижной части станка (далее узла станка) — важнейшая функция РНК.

Прямолинейность перемещения узла станка обеспечивает геометрическую точность (плоскостность, прямолинейность осей отверстий и т. п.) обрабатываемой детали. Постоянство углового положения обеспечивает точность взаимного положения обрабатываемых поверхностей (например, параллельность осей отверстий) и точность позиционирования во всем рабочем объеме станка (регулярно «уплывающую» из-за действия принципа Аббе).

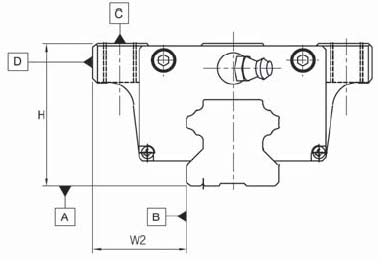

Для обеспечения требуемых характеристик, определяющих в конечном итоге класс станка, точность должны иметь обе (или более) РНК, точно должны быть обработаны поверхности станка, на которые монтируются РНК и точно должен быть произведен монтаж РНК(их взаимное расположение). Точность собственно РНК характеризуется следующими параметрами (см. рис. 7):

- Допуском на высоту Н и разность высот ΔН в комплекте кареток, смонтированных на одном рельсе.

- Допуском на размер W2 и разность этого размера ΔW в комплекте кареток, смонтированных на одном рельсе.

- Допуском Δ С на параллельность плоскости А рельса траектории перемещения поверхности С каретки на всей длине ее хода.

- Допуском ΔD на параллельность плоскости В рельса траектории перемещения поверхности D каретки на всей длине ее хода.

Рис. 7. Обозначения поверхностей,

определяющих параметры точности РНК.

Величины допусков определяются классом точности РНК и указываются в каталогах фирм - изготовителей для каждого типоразмера направляющих.

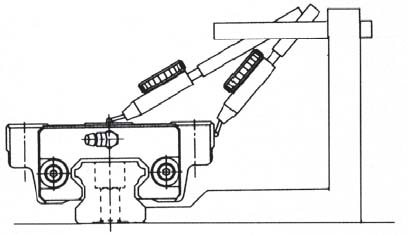

Контроль параллельности перемещений поверхностей С и D производится по схеме, приведенной на рис. 8.

Контроль прямолинейности перемещения каретки в вертикальной и горизонтальной плоскостях может производиться либо стрелочным измерительным прибором по эталонной линейке, установленной параллельно рельсу, либо с использованием автоколлиматора. При использовании автоколлиматора измеряется постоянство углового положения каретки в двух плоскостях (вертикальной и горизонтальной) при ее перемещениях по рельсу. Фирмы, изготовляющие РНК, не рекомендуют производить проверку прямолинейности перемещения каретки и постоянства ее углового положения на одной автономно взятой РНК и не регламентируют допусками1 погрешности этих перемещений, поскольку точность перемещений подвижного узла станка определяется как минимум двумя РНК и зависит от точности их монтажа.

Рис. 8. Схема контроля параллельности базовым

поверхностям рельса траектории перемещений каретки.

Для нормальной работы РНК поверхности для их монтажа на неподвижной и подвижной части станка должны быть обработаны с надлежащей точностью. В каталогах фирм-изготовителей РНК обычно указываются допустимые погрешности монтажных поверхностей по разновысотности(отклонению этих поверхностей в одной плоскости от нормали) для двух рельсов и четырех кареток (или большего их количества). Указываются также допустимые отклонения рельсов по параллельности, подробно рассматриваются различные возможные методы обеспечения правильного взаимного расположения рельсов и кареток при их монтаже. Допустимые монтажные погрешности зависят от типоразмера РНК, расстояния между рельсами и величины предварительного натяга в направляющей.

Характерной особенностью шариковых РНК с круговой формой сечения дорожек качения является значительная компенсационная способность, позволяющая уменьшить влияние погрешностей изготовления направляющих и их монтажа на точность и плавность перемещения подвижной части станка, благодаря чему точность перемещения подвижной части станка с использованием РНК при прочих равных условиях значительно повышается по сравнению с направляющими скольжения.

Высокая жесткость станка необходима для устойчивости процессов (например, резания) и обеспечения высокой точности обработки. Жесткость станка в значительной мере определяется жесткостью подвижных стыков в его узлах, в число которых входят направляющие линейных перемещений узлов. Жесткость в системе РНК определяется размерами, конструктивной формой и величиной предварительного натяга между рельсом и кареткой.

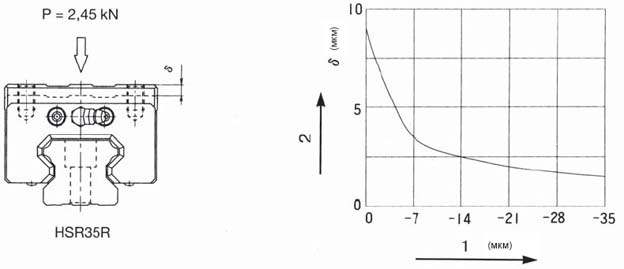

Требуемые величины жесткости РНК определяются типом станка, его размерами, условиями эксплуатации, точностью и другими параметрами, и являются одним из важнейших критериев при выборе типоразмера и варианта исполнения РНК. Жесткость конкретной РНК зависит от величины предварительного натяга, который обеспечивается при изготовлении направляющей и, как правило, может иметь несколько значений. С возрастанием преднатяга жесткость системы (направляющая и каретка) возрастает сначала интенсивно, а затем замедляется, что иллюстрируется примером, приведенным на рис. 9 (на этом рисунке по оси ординат отложена упругая деформация, т. е. при преднатяге, например, 14 мкм, жесткость будет 2450 Н/2,5 мкм, т.е. . 1000 Н/мкм).

Рис. 9. Зависимость упругой деформации δ от предварительного натяга.

1 — предварительный натяг; 2 — упругая деформация.

Минимальный натяг должен обеспечить отсутствие зазора по всей длине каретки при действии расчетной внешней нагрузки, в том числе знакопеременной, а максимальный натяг лимитируется прочностью поверхностных слоев, определяется характером действующих нагрузок (наличие ударов, вибраций), ограничивается возрастанием эквивалентной нагрузки и снижением срока службы направляющих.

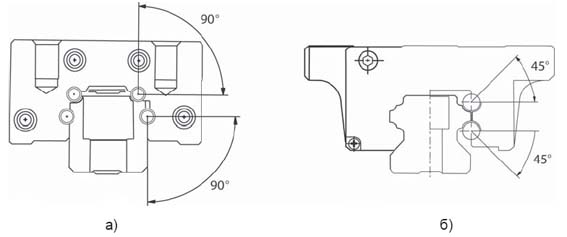

В зависимости от формы поперечного сечения и расположения дорожек качения РНК жесткость и базовые силовые нагрузки в различных направлениях приложения нагрузки могут либо быть практически одинаковыми, либо изменяться в значительных пределах. У большинства шариковых РНК имеются два основных типа² расположения дорожек качения, изображены на рис. 10. Расположение дорожек по рис. 10 б обеспечивает практически равные жесткости и базовые силовые нагрузки в обратном радиальном и тангенциальном направлениях (см. рис.6) и лишь немного отличающиеся от радиального направления. При расположении дорожек по рис. 10 а разница в этих величинах очень большая, что видно из таблицы 1 (дополнением к рис. 10 б может являться рис. 29).

Рис. 10. Основные типы расположения дорожек качения на рельсе.

Характеристики базовой нагрузки в различных направлениях (см. рис. 6)

Таблица 1

| Направляющие | Расположение дорожек качения по рис. 10 а | Расположение дорожек качения по рис. 10 б | ||

|---|---|---|---|---|

| Базовая динамическая нагрузка | Базовая статическая нагрузка | Базовая динамическая нагрузка | Базовая статическая нагрузка | Радиальное направление R | C | C0 | C | C0 |

| Обратное радиальное направление L | СL = 0,64 С | СОL = 0,64 СО | СL = 0,84 С | СОL = 0,84 СО |

| Тангенциальное направление Т | СТ = 0,47 С | СОТ = 0,38 СО | СТ = 0,84 С | СОТ = 0,84 СО |

Помимо влияния на жесткость преднатяг обеспечивает отсутствие угловой переориентации подвижной части станка при реверсе направления ее перемещения или при реверсе направления действия сил резания, что необходимо для обеспечения высокой точности контурной и объемной обработки деталей.

Следует отметить, что благодаря тому, что радиус кривизны дорожек качения очень близок к радиусу шариков, поверхность контакта шариковых РНК при приложении нагрузки не меньше контактной поверхности у рельсовых направляющих роликового типа; вследствие этого нагрузочная способность и жесткость шариковых РНК (в исполнениях повышенной жесткости, например, типов SNR и SNS фирмы ТНК) не ниже, а иногда даже несколько выше, чем роликовых РНК. Следует также отметить большую безотказность при эксплуатации шариковых РНК по сравнению с роликовыми из-за возможного перекоса роликов у последних.

Величина преднатяга конкретных серий и типоразмеров РНК указывается в каталогах фирм - изготовителей либо в абсолютной форме (в микрометрах), либо в форме указания силы преднатяга (обычно в долях от базовой динамической нагрузки С), а величина жесткости — в форме зависимостей упругой деформации между рельсом и кареткой от нагрузки в различных направлениях ее приложения (вниз, вверх, сбоку).

РНК должны обеспечивать возможность высоких скоростей перемещения узлов станка с высокими ускорениями наряду с возможностью выполнения безскачковых субмикронных перемещений.

В современных высокоскоростных обрабатывающих центрах скорости быстрых перемещений узлов находятся на уровне 40-60 м/мин и выше при ускорениях 8-10 м/с2 и выше, причем такие скорости и ускорения сочетаются с требованиями по точности позиционирования узлов в несколько микрометров при дискретности перемещений в один микрометр и менее (до 0,1 мкм). Удовлетворить комплект таких требований при высоких силовых нагрузках на подвижные узлы могут только современные направляющие качения. Поскольку РНК и предназначены для использования на таких станках, указанные требования полностью относятся к этому типу направляющих.

Направляющие качения характеризуются малыми потерями на трение. Так, например, по данным фирм ТНК и , у всех основных серий шариковых РНК коэффициент трения μ лежит в пределах 0,002…0,003 и не зависит от скорости перемещения каретки. В связи с этим перемещения каретки производятся с небольшими усилиями F в соответствии с формулой:

F = μР + q

где μ — коэффициент трения;

Р — нагрузка на каретку;

q — сопротивление защитных устройств (скребков, уплотнений, прокладок), зависит от их конструкции и обычно указывается фирмами-изготовителями в соответствующих каталогах направляющих.

Поскольку каретка сопрягается с рельсом без зазора, у таких направляющих с возрастанием скорости перемещения не наблюдается характерного для большинства направляющих скольжения всплывания подвижного узла станка. Соответственно, со стороны направляющих практически нет ограничений по скорости и ускорению перемещения подвижных узлов. Так, например, у станка модели Genius 500 фирмы Gross Hulleer скорость быстрых перемещений узлов достигает 180 м/мин; у станка модели Vision фирмы Chiron ускорения достигают 30 м/с2. Ограничения по скорости все же имеются, но не из-за возможностей самих элементов качения, а из-за вспомогательных элементов РНК. Например, параметры скорости перемещения для направляющих Rexroth Star ограничены 5 м/с (т.е. 300 м/мин), а ускорения — 250 м/с2 (запредельной для металлорежущих станков) только из-за опасности резкого повышения износа вспомогательных деталей из синтетических материалов и выхода из строя системы смазки.

Одной из основных причин появления скачкообразности перемещений для обычных (смешанного трения) направляющих скольжения является падающая характеристика сил трения при малых скоростях движения и при трогании с места. У направляющих качения характеристика трения практически не зависит от скорости; при использовании РНК отсутствуют скачки при трогании узла с места и при малых скоростях перемещения, возможны перемещения с субмикронной дискретностью, что и отмечается фирмами-изготовителями таких направляющих.

Благодаря использованию РНК на большинстве новых моделей обрабатывающих центров отечественных и зарубежных фирм дискретность перемещений составляет 0,1 мкм и менее.

Возможность высокопроизводительного резания

РНК не должны ограничивать возможности высокопроизводительного резания, даже несмотря на сравнительно невысокую демпфирующую способность.

Одним из недостатков направляющих качения (по сравнению с направляющими скольжения) является их относительно невысокая демпфирующая способность, которая является следствием малого рассеивания энергии качения шариков (роликов) из-за небольших потерь на трение. Мерой демпфирования является логарифмический декремент затухания колебаний

где А1 и А2 — амплитуды двух колебаний, следующих друг A2 за другом в одну и ту же сторону.

Определить величину δ, порождаемую направляющими в динамической системе станка в процессе резания, очень трудно, в связи с чем ни в одном известном нам источнике величины δ ни для одного из типов направляющих не приводятся. Известно, что при увеличении жесткости направляющих качения их демпфирующая способность увеличивается, и практика использования РНК на современных обрабатывающих центрах свидетельствует, что при предварительном натяге величиной порядка 0,08…0,1 С (С — базовая динамическая нагрузка) и применении рекомендуемых фирмами уплотнений и смазок такие направляющие позволяют эффективно осуществлять процесс резания с использованием главного привода такой же мощности, что и на станках аналогичного размера и технологического назначения с направляющими скольжения (для станков с шириной стола 800…1200 мм это мощность порядка 30…40 кВт).

Защита обслуживающего персонала

Действующее законодательство в области охраны труда предъявляет серьезные требования по защите обслуживающего персонала от вредных для здоровья факторов и созданию комфортных для работы условий. Допустимые величины шумов при эксплуатации станков жестко лимитируются. Поскольку одной из составляющих суммарного шума станка является шум от работы направляющих, особенно при упомянутых выше высоких скоростях перемещения узлов, производители РНК предпринимают меры по снижению шума от движения тел качения при высоких скоростях перемещения. Основными источниками шума при работе РНК являются металлический звук от соприкосновения тел качения друг с другом и с кареткой в момент перехода из канала возврата. Так, например, при скорости движения каретки 120 м/мин у направляющей типоразмера HSR 45LR фирмы ТНК уровень шума превышает 70 дБ, что существенно повышает общий уровень шума работы станка.

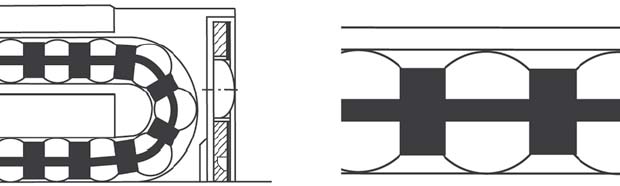

Для снижения шума от работы направляющих в их конструкцию вводят, например, гибкий сепаратор, устройство которого изображено на рис. 11 и 24. Сепаратор исключает контакт непосредственно между шариками, что не только значительно снижает шум, но и предотвращает трение между шариками. Улучшаются условиясмазки и снижается выделение тепла и износ тел качения. Уменьшение трения между шариками даже позволяет повысить базовую динамическую нагрузку С (у некоторых типоразмеров шариковых РНК — до 40%).

Для дополнительного снижения шума, поверхности каналов возврата могут покрываться специальным полимерным материалом, который заглушает звук, возникающий при контакте шариков с кареткой. В результате таких конструктивных изменений, например, у направляющих фирмы ТНК типоразмера SNS 45LR (сопоставимого с HSR 45LR размера) уровень шума на скорости 120 м/мин снижен с 72 дБ до 62 дБ [3].

Рис. 11. Схема РНК с гибким сепаратором.

Обеспечение безотказности работы

В условиях рынка и непрекращающейся конкуренции требования к безотказности работы и сохранению первоначальной точности станков непрерывно возрастают, что выражается, в частности, в увеличении многими фирмами гарантийного срока эксплуатации станков с 1 года до 3-5 лет. Безотказность работы шариковых РНК в течение расчетного срока эксплуатации в основном обеспечивается средствами их защиты от механических повреждений и засорения, а длительность сохранения первоначальной точности — качеством изготовления и предохранением от износа.

Качество своей продукции большинство фирм подтверждают сертификацией отдельных серий (насоответствие таким параметрам качества как точность, износоустойчивость, малошумность и др., декларируемым в каталогах продукции, Технических условиях, другой документации) или производства в целом (ISO:9001 ит. п.).

Средства защиты от механических повреждений для РНК в основном такие же, как и для направляющих скольжения (телескопические щитки, козырьки, ленты) и в широком ассортименте поставляются специализированными фирмами. Средства защиты от загрязнений (скребки, уплотнения, гофрированные меха и др.) разрабатываются применительно к каждому типоразмеру РНК, имеют несколько исполнений для различных условий эксплуатации направляющих и поставляются совместно с ними по выбору заказчика. Номенклатура средств защиты от загрязнений широко представлена в каталогах РНК всех фирм-изготовителей с рекомендациями по их монтажу и рекомендуемым областям применения. Для всех типов направляющих качения, включая РНК, средства защиты являются важнейшим фактором обеспечения безотказности работы.

Предохранение от износа обеспечивается не только средствами защиты от загрязнения, но и выбором материалов, физико-химической обработкой всех элементов РНК, износостойкими покрытиями, комплексом мер, связанных с обеспечением смазки и охлаждения (выбором смазки, конструкцией и расположением смазочных устройств, составом смазочных материалов, объемом и временным режимом смазки). Рекомендации по методам и средствам предохранения от износа подробно излагаются в каталогах и другой технической документации по РНК. Выполнение требований производителя обеспечит безотказность работы и длительность сохранения первоначальной точности направляющих в соответствии с расчетными сроками эксплуатации.